業務効率化を進める際、ボトルネックの特定は最も重要なステップの一つです。

ボトルネックを特定することで、業務全体の流れを改善し、生産性を向上させることができます。

今回は、データ分析を活用してボトルネックを特定する具体的な手法について掘り下げていきます。

ボトルネック特定の重要性

ボトルネックは、システム全体の生産性を制約する要素であり、これが特定されなければ、他のプロセスを改善しても全体的な効率は向上しません。

そのため、まず最初にボトルネックを特定することが業務改善の出発点となります。

<ボトルネック特定の基本プロセス>

生産プロセス全体をマッピングし、各工程の流れを把握。

各工程の処理能力や作業時間を数値化して比較。

最も遅れや停滞が発生している工程を特定。

データ収集の重要性

ボトルネックを特定するためには、まず正確なデータを収集する必要があります。

生産の各工程や取引の流れにおける重要な指標を把握し、それに基づいて分析を行います。

具体的なデータ収集方法としては、以下のものが挙げられます。

<主なデータ収集方法>

作業時間データ: 各工程ごとの処理にかかる時間を記録。

待機時間データ: 次の工程に進むまでの待機時間を計測。

処理能力データ: 各工程が1時間あたりに処理できる量を測定。

データ分析によるボトルネックの特定

データを収集したら、次にボトルネックを特定するために、データ分析を行います。ここでは、いくつかの具体的な分析手法を紹介します。

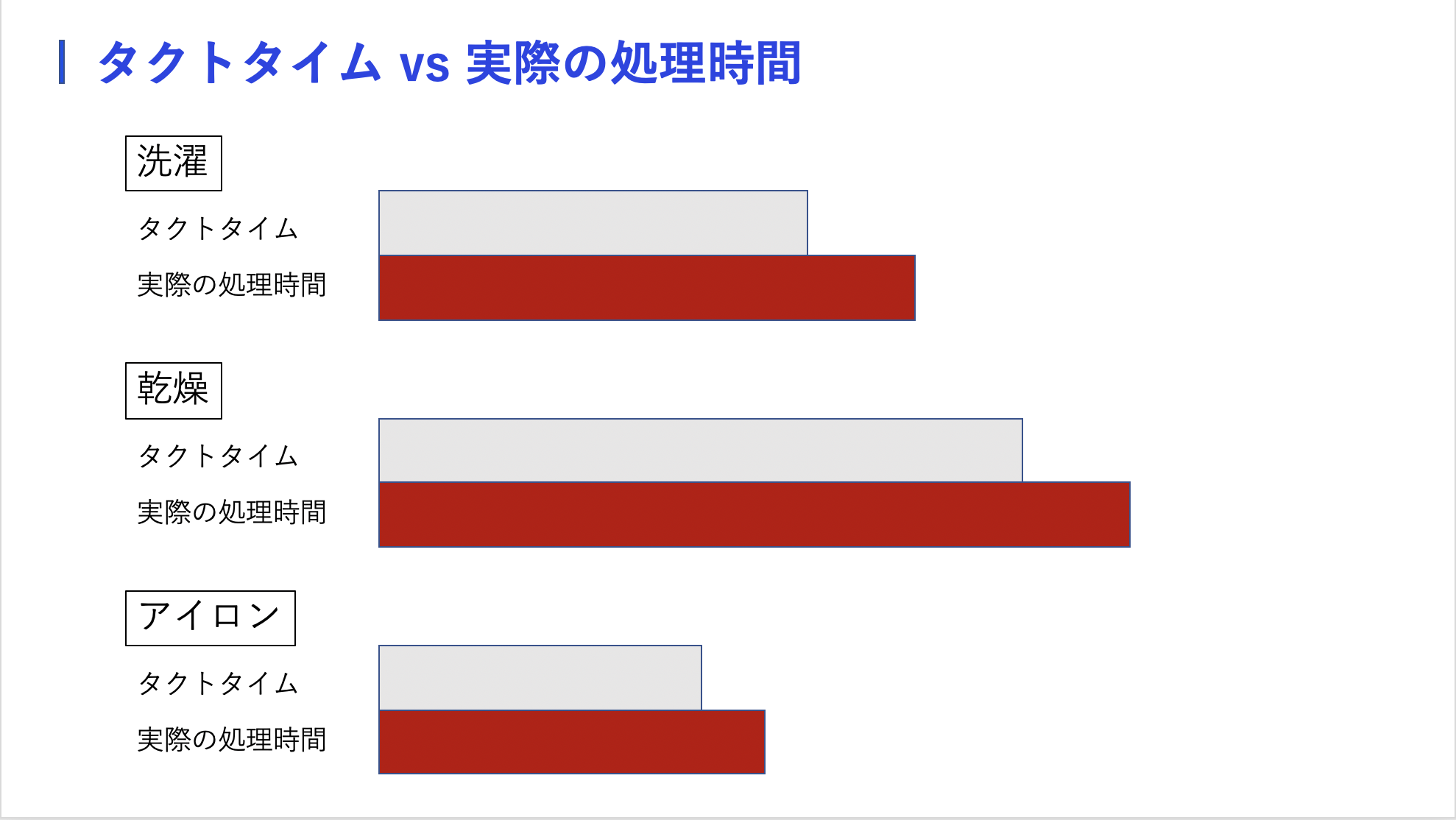

1. タクトタイム分析

タクトタイムとは、生産ラインにおける各工程が顧客の需要に合わせて処理するべき速度を指します。

このタクトタイムを各工程の実際の処理速度と比較することで、どの工程が遅れているか、すなわちボトルネックになっているかを特定できます。

<手法>

各工程のタクトタイムを計算し、理想的な処理速度を設定。

実際の処理速度と比較し、遅れが発生している工程を特定。

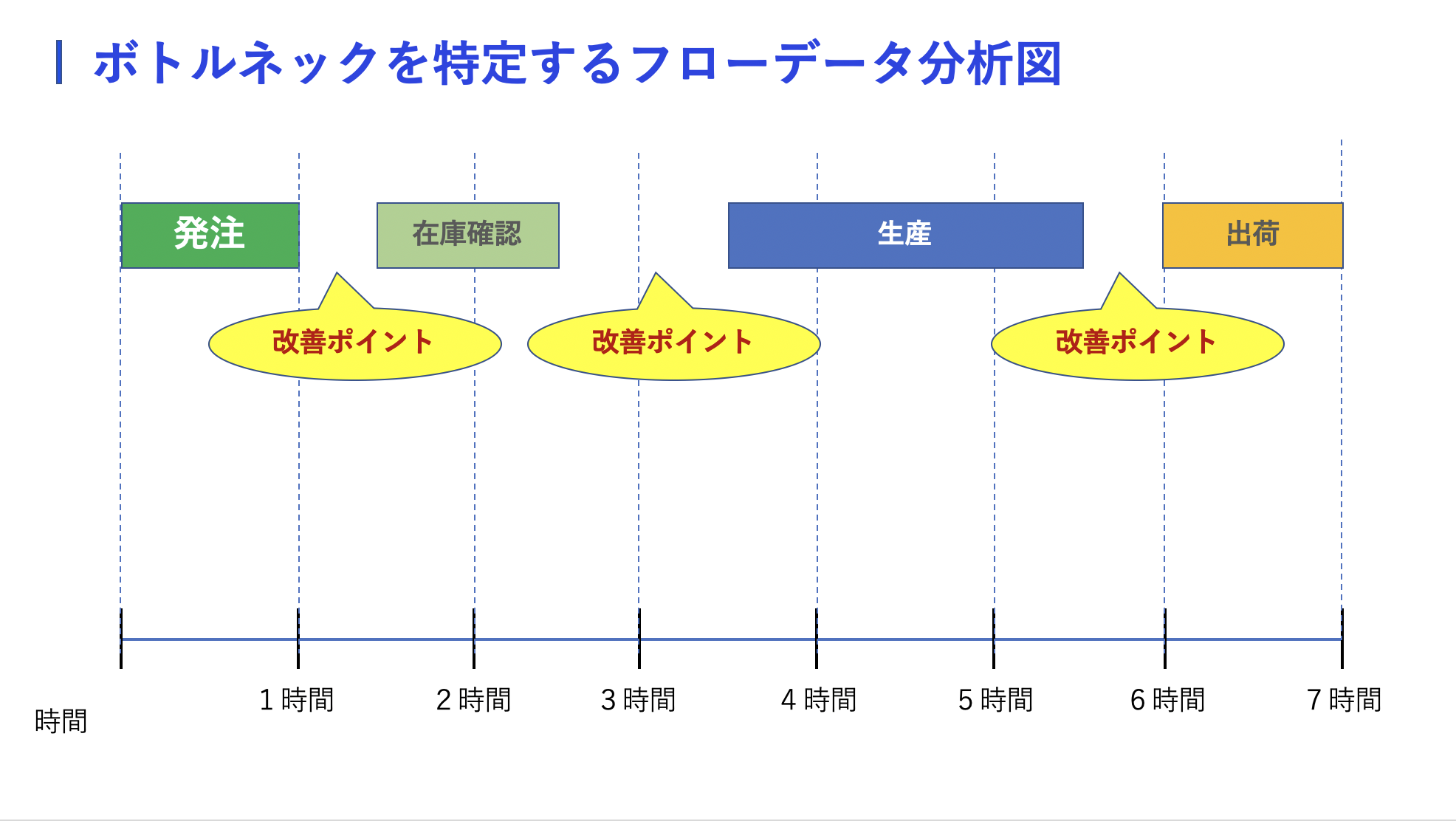

2. フローデータ分析

プロセス全体の流れをデータで追跡し、どこで待機や停滞が発生しているかを確認します。

これにより、ボトルネックが発生している箇所を可視化できます。

特に、工程間で発生する待機時間や在庫の積み上がりなどが顕著な場合、その箇所がボトルネックである可能性が高いです。

<手法>

プロセス全体のフローデータを可視化。

各工程間のリードタイムや待機時間を計測し、問題箇所を特定。

3. パレート分析

パレート分析(80:20の法則)を使って、全体の問題の80%がどの20%の工程に集中しているかを分析します。

これにより、最も大きな影響を与えているボトルネック工程を迅速に特定できます。

<手法>

各工程の問題や遅れの原因を数値化し、頻度や影響度を分析。

問題の多い工程を特定し、ボトルネックとして優先的に改善。

シミュレーションによるボトルネックの評価

データ分析だけでなく、シミュレーションを活用することで、どのような改善が最も効果的かを事前に評価することができます。

シミュレーションによって、ボトルネックが解消された場合のシステム全体の改善効果を予測し、最適な改善策を決定できます。

<手法>

各工程のデータを基にシミュレーションを実施し、改善案をテスト。

シミュレーション結果に基づいて、最も効果的な改善策を実行。

継続的なボトルネックモニタリング

ボトルネックを特定して改善した後も、継続的なモニタリングが必要です。

市場や需要の変化によって、新たなボトルネックが発生することがあるため、定期的にデータを分析し、ボトルネックが再び発生していないかを確認しましょう。

<手法>

定期的にデータを収集し、分析を継続。

プロセスが安定しているか、新たなボトルネックが発生していないかを確認。

まとめ

ボトルネックを特定するためには、データ分析が不可欠です。

タクトタイム分析やフローデータ分析、パレート分析を活用し、ボトルネックを迅速に特定しましょう。

さらに、シミュレーションを使って最適な改善策を導き出し、継続的なモニタリングで改善を維持することが、業務効率化の成功に繋がります。